Procédé de moulage de composite thermoplastique renforcé de fibre de carbone

Traditionnellement, les FRP sont basés sur des résines époxy et renforcés avec des fibres hautes performances telles que des fibres de carbone. Cependant, le recyclage des composites à base d'époxy en fin de vie est assez compliqué. Les thermoplastiques, en revanche, sont moins chers, plus faciles à traiter et peuvent être facilement recyclés. Avec leur haute résistance, leur faible densité, leur module spécifique élevé, leur faible densité, leur résistance aux températures élevées, leur résistance aux attaques chimiques, leur faible courant, leur conductivité thermique élevée et leurs excellentes caractéristiques de réduction des vibrations et du bruit, les matériaux en fibre de carbone sont largement utilisés en ingénierie. Dans le FRP, le polymère de la matrice agit comme la phase continue, tandis que les fibres de renforcement agissent comme la phase discontinue.

Les résines thermoplastiques sont l'un des matériaux de matrice les plus couramment utilisés dans les matériaux en fibre de carbone et possèdent les propriétés de ramollissement par la chaleur, de fusion par la chaleur et de durcissement stable lors du refroidissement, permettant une fusion à haute température et une solidification répétée lors du refroidissement. Les résines thermoplastiques ont une excellente stabilité à la corrosion, une ténacité à la rupture, une résistance aux dommages et une résistance aux chocs, et sont de petite taille.

Processus de moulage traditionnel

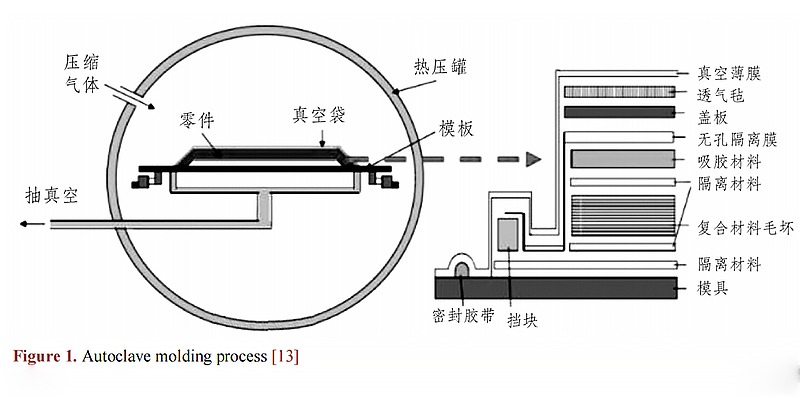

1. Formation de réservoir de presse à chaud

Le processus de formage du réservoir de presse à chaud est de loin le processus de formage primaire le plus courant. Son mécanisme de formage consiste à chauffer et à pressuriser le matériau préimprégné déposé par une pression d'extrusion à haute température dans un réservoir sous pression chauffé pour obtenir un processus de formage solidifié. À l'heure actuelle, la technologie de formage de réservoirs de presse à chaud occupe une grande partie de l'industrie, en particulier dans l'aérospatiale et d'autres domaines. L'unité de laminage du moule est placée dans une grande cuve à température et pression contrôlées.

Dans la pratique, il existe des avantages et des inconvénients significatifs dans l'utilisation de la technologie traditionnelle de formage de cuves par pressage à chaud.

Avantage:

1) Le produit est soumis à une répartition uniforme de la pression. Pendant le moulage, un sac sous vide est utilisé pour sceller le préimprégné dans le moule. En comprimant uniformément le gaz sous pression à chaque position, le matériau composite se solidifie à la même pression.

2) Le produit a une capacité de chauffage uniforme et l'air comprimé est très rapide dans le récipient. L'état de chauffage du matériau est presque identique pendant le processus de chauffage et de refroidissement. Les propriétés mécaniques sont essentiellement stables car elles sont plus stables à la fois à la pression et à la température dans le même récipient, ce qui se traduit par un petit vide et une meilleure répartition.

3) L'équipement a un volume important, permettant la fabrication de pièces plus grandes et plus complexes avec des moules relativement simples. La consommation d'énergie est élevée et le coût est élevé. Les unités de pressage à chaud ont généralement des volumes énormes, sont complexes, coûteuses, consomment beaucoup d'énergie dans le processus de formage et polluent l'environnement.

Bien que le processus de formation de réservoir de presse à chaud soit largement utilisé, le processus de formation est stable et produit des produits avec de bonnes performances globales et une bonne fiabilité, il est coûteux et coûteux, ce qui est contraire à l'idée de fabriquer des matériaux composites à grande vitesse, bon marché et peu polluants, tout en donnant une direction pour le développement de nouveaux procédés de mise en forme.

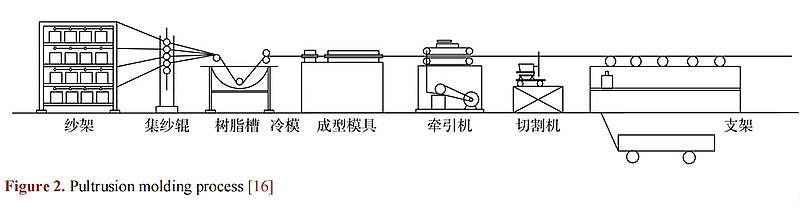

2. Moulage par pultrusion

La pultrusion est un procédé qui permet la fabrication en continu de pièces composites permettant de réaliser des pièces à section constante. Ce procédé consiste à imprégner des fibres de carbone avec de la résine puis à les extruder par un dispositif à force de traction. Par extrusion, des composites de longueurs infinies sont fabriqués et des composites unidirectionnels à haute résistance sont fabriqués.

La technologie de moulage par pultrusion est hautement automatisée, consomme moins d'énergie, a une qualité lisse, de faibles pertes de matières premières et une teneur élevée en fibres. Cependant, le principal inconvénient du moulage par pultrusion est la forme simple du produit, qui ne peut être réalisé que sous une forme rectiligne et ne peut pas former de pièces structurelles complexes. De plus, le caractère anisotrope du produit et sa faible résistance dans le sens longitudinal limitent fortement son application. Au fur et à mesure que la technologie continue de se développer, davantage de techniques de formage par pultrusion apparaîtront à l'avenir pour répondre aux différentes tailles de profilés et améliorer l'efficacité de la production.

3. Bobinage et formage

La technologie de thermoformage d'enroulement, dans laquelle des fibres continues imprégnées de résine sont chauffées dans le temps et enroulées dans un moule à noyau, qui est réchauffé en continu pendant l'enroulement, puis la chaleur sous pression est utilisée pour faire fondre le préimprégné en une sorte de liaison couche par couche puis refroidissement, pour obtenir un type spécial de produit formé.

L'utilisation de la technologie de bobinage de fibres permet de renforcer les fibres de carbone dans une certaine mesure, réalisant ainsi une production automatisée. Le processus de tissage des fibres a l'avantage d'être continu et réalisé en un seul passage, avec de grands avantages de fabrication. Il convient à la production à grand volume, y compris : cylindres, cylindres, hémisphères, etc., ainsi que les carters de missiles, les carters de moteurs de fusée, les tubes divers, la pressionrécipients, etc. Les inconvénients de cette méthode sont que les fibres ne peuvent pas être combinées avec la surface du moule à noyau lors de l'enroulement, ce qui rend difficile la formation d'une forme concave, et que la machine d'enroulement est plus chère.

Nouveau procédé de formage

1. Moulage par placement automatique des fibres

Le placement automatique de fibres (AFP) est un nouveau processus de prototypage rapide qui a évolué à partir du processus de bobinage. La technologie AFP est une technologie clé pour la fabrication de pièces structurelles complexes telles que les fuselages et les ailes d'avions, et les processus AFP et ATL sont très efficaces, intelligents et faciles à utiliser pour la fabrication numérique. AFP et ATL sont très efficaces, intelligents et faciles à fabriquer numériquement.

2. Solidification rapide par ultrasons

Le processus de consolidation rapide par ultrasons est une nouvelle technologie de formation de matériaux partagée avec les processus AFP et ATL afin de remplacer les sources de chaleur traditionnelles. La gamme de fréquences des ondes ultrasonores est généralement comprise entre 20 et 120 kHz, et le matériau sur lequel les ondes sont transmises est similaire à celui entre les premiers étages d'un bâtiment où les ultrasons sont utilisés. Le principe de base est que les ondes ultrasonores se propagent entre les couches. Dans la zone de soudage, la température locale est augmentée en raison de sa résistance acoustique plus élevée et, en même temps, sa conductivité thermique est réduite, ce qui entraîne une accumulation de chaleur dans la zone de soudage. Immédiatement après la pressurisation, les surfaces de contact des deux résines commencent à fondre et à se lier. La pression correspondante est maintenue après que le transducteur à ultrasons a cessé d'agir, maintenant ainsi la surface stable.

La technologie de solidification rapide par ultrasons présente les avantages d'une faible énergie, d'un faible coût, de résultats rapides et d'une bonne intelligence. Il convient à un grand nombre de produits renforcés par ultrasons. Sa fonction est étroitement liée aux caractéristiques de la matière première, à la fréquence et à l'amplitude des ultrasons. L'organisation des fibres dans le processus de durcissement rapide par ultrasons dépend fortement de la qualité de leur consolidation. Les eds sont de minuscules projections de résine formées sur la surface métallique. Les eds concentrent l'énergie des oscillations ultrasonores sur la pièce et sont divisés en trois catégories selon leur forme de section : triangulaire, rectangulaire et elliptique. la forme a une grande influence sur les propriétés mécaniques du matériau métallique.

3. Moulage par solidification au laser

La technologie de durcissement au laser est souvent utilisée en conjonction avec l'AFP, l'ATL, etc. L'utilisation de lasers comme source alternative de chaleur à gaz à haute température permet une consommation d'énergie réduite, moins de pollution, des économies de matériaux, une mise en place plus rapide des matériaux composites et une automatisation accrue des produits, notamment dans la fabrication de matériaux tels que dérives et fuselages pour aéronefs.

4. Moulage par consolidation par faisceau d'électrons

Le durcissement par faisceau d'électrons est un processus de durcissement avancé qui ne nécessite pas de pressage à chaud. Il utilise des faisceaux d'électrons pour entrer en contact avec le support, puis transmet de l'énergie électrique au support en très peu de temps, ce qui entraîne des modifications physiques et chimiques et une réticulation avec des molécules de polymère pour durcir le matériau.

Le processus de durcissement par faisceau d'électrons, qui peut être utilisé en combinaison avec des technologies telles que le moulage par enroulement, le moulage par superposition automatique, le moulage par transfert de résine et le RTM, conduit à une production automatisée. La capacité à solidifier thermiquement le faisceau d'électrons à température ambiante réduit également les effets des contraintes thermiques qui se forment lors de la formation du matériau, et le procédé se caractérise par un faible coût, une faible pollution et un rendement élevé.

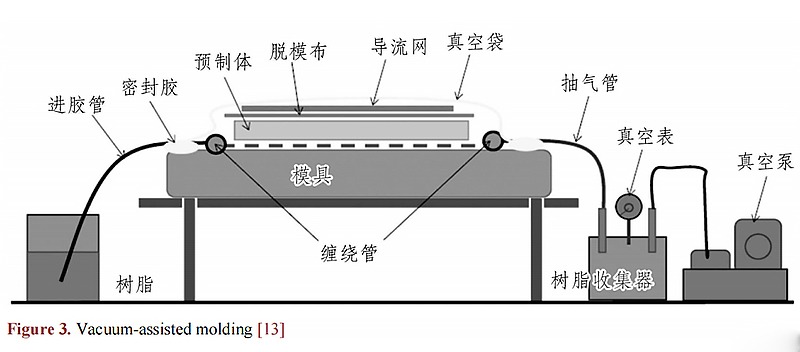

5. formage sous vide

Le formage assisté sous vide est une nouvelle technologie à faible coût et à haut rendement pour le traitement des composants composites développés à partir du procédé RTM. Le principe de base du formage assisté par le vide est de durcir les fibres de carbone sous vide en extrayant le gaz des fibres sous pression négative, permettant à la résine de s'écouler et de s'infiltrer dans l'air. Cette méthode est actuellement explorée par de nombreux chercheurs et appliquée aux résines thermoplastiques ou utilisée dans la synthèse de composites multicouches.

6. Moulage imprimé en 3D

La technologie d'impression 3D est une méthode de création d'une entité matérielle tridimensionnelle au moyen d'un système de contrôle numérique utilisant l'impression en couches. Ce système de contrôle est automatisé, intelligent, très précis et efficace, et peut réduire efficacement le coût de fabrication des matériaux composites.

Ces dernières années, en raison du développement rapide de la technologie des imprimantes 3D, l'utilisation de la technologie des imprimantes 3D pour fabriquer des composites thermoplastiques renforcés de fibres de carbone est devenue un centre d'intérêt pour les chercheurs à l'étranger, le frittage laser hautement sélectif et le dépôt par fusion étant deux des technologies de traitement les plus courantes utilisées aujourd'hui.

Les fibres de carbone peuvent favoriser le développement de la technologie d'impression 3D et l'expansion des applications. Pendant le processus de production, une 3D haute précision et efficaceles systèmes d'impression sont étudiés en raison de facteurs tels que la température de l'équipement, la vitesse d'impression, la hauteur de la couche et le processus d'impression, ainsi que l'influence des paramètres propres au matériau composite, du diamètre du matériau et du diamètre de la buse.