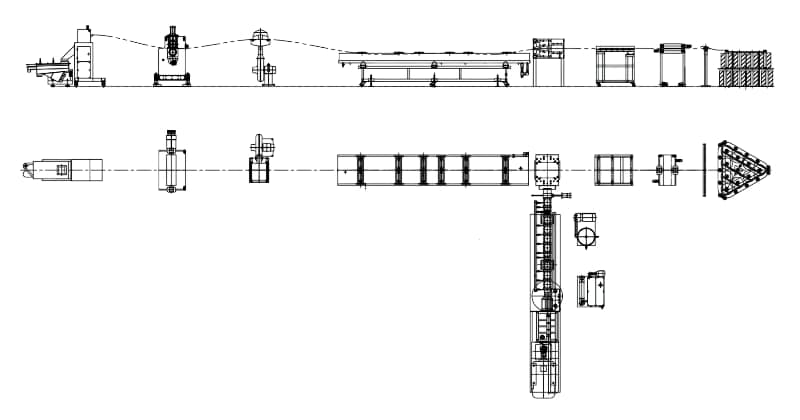

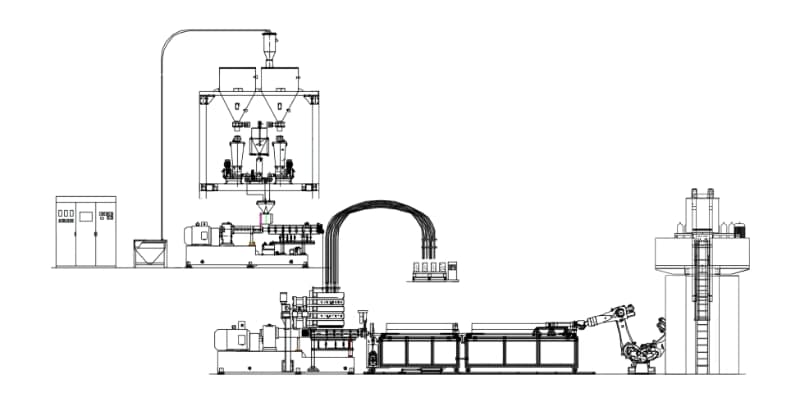

1. Machine de fabrication de granulés thermoplastiques renforcés de fibres longues (LFRT)

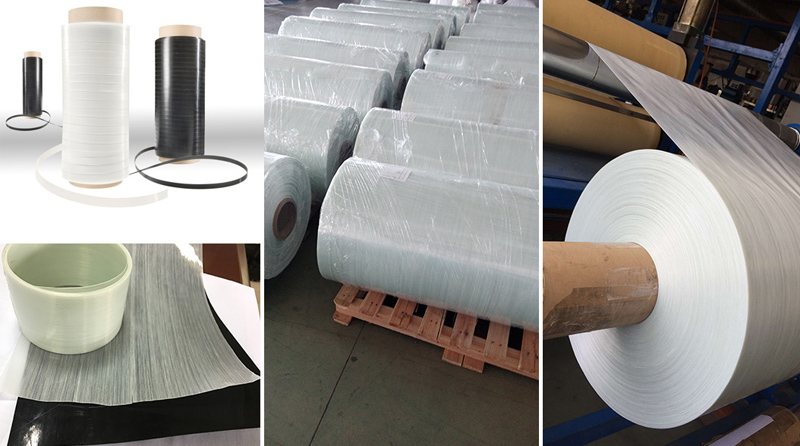

2.Ligne de production continue de rubans unidirectionnels de préimprégnés thermoplastiques renforcés de fibres de carbone (CFRT)

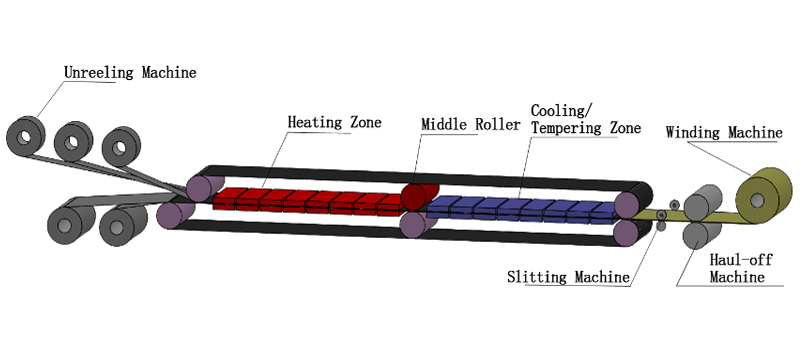

3. Presses à double bande pour stratifiés composites thermoplastiques renforcés de fibres

Traitement du plastique technique

Plusieurs méthodes de traitement différentes

1) Composé de renforcement de fibres courtes

2) Thermoplastique à fibres longues (LFT)

① Ligne d'extrusion de rubans thermoplastiques unidirectionnels (rubans UD)

② LFT-G (Composition thermoplastique à fibres longues pour moulage indirect)

3) Presses à double bande pour stratifiés composites thermoplastiques renforcés de fibres

| Plastique d’ingénierie générale | Plastique d'ingénierie avancée | Additifs |

| PA6, PA66, PA46, PPA | PBI | Fibres de verre |

| abdos | PAI | Fibre de carbone |

| POM-C, POM-H | COUP D'OEIL | Ignifuge |

| ANIMAL DE COMPAGNIE | PPS | Stabilisateur UV |

| PC | Î.-P.-É. | Antioxydant |

| PBT | Bloc d'alimentation | Antistatique |

| PE-(U)HMW | PVDF | Pigment de couleur |

Applications

Le plastique technique est sensible à la surchauffe et à la dégradation hydrolytique.

Notre extrudeuse avec un couple spécifique de 13 Nm/cm3 et une vitesse de 800 tr/min peut obtenir un rendement plus élevé avec moins de temps de séjour, une meilleure dispersion et un contrôle plus précis de la température.

| Taper | Diamètre de vis (mm) | Max. couple par arbre (Nm) | Sortie (kg/h) |

| GS52 | 51.4 | 600 | 300-550 |

| GS65 | 62,4 | 600 | 500-850 |

| GS75 | 71.4 | 600 | 750-1250 |

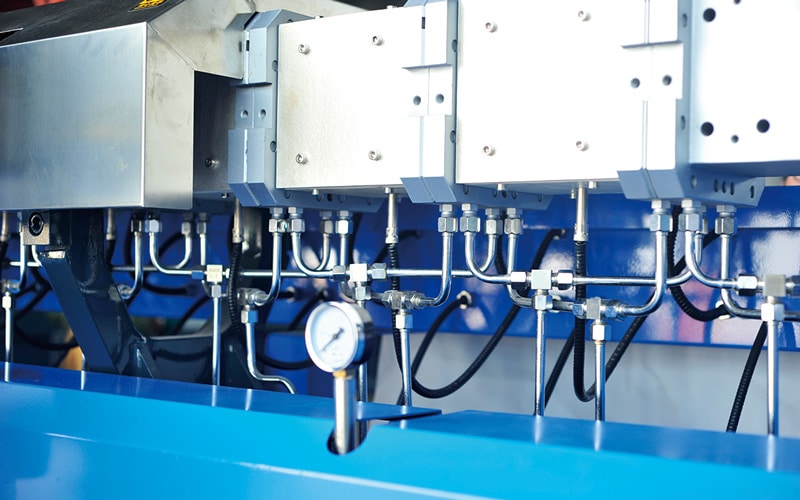

b) Système de chauffage

Au lieu du chauffage de coulée traditionnel (à l'extérieur du baril), nous utilisons des cartouches chauffantes (fabriquées en Allemagne) à l'intérieur du baril, ce qui permettra d'économiser de l'énergie. Le polymère fondra principalement par chauffage et non par pétrissage des éléments, de sorte que la durée de conservation de la vis et du baril est plus longue et la qualité du mélange est meilleure.

Avec deux entrées et sorties sur chaque baril, refroidissement plus uniforme et plus rapide.

Le point d'appui du tonneau traditionnel se trouve en dessous. Lorsqu'elle est chauffée, sa dilatation thermique est vers le haut avec une valeur de 0,2 ~ 0,5 mm (différence jusqu'à la taille de l'extrudeuse) et des espaces inégaux en haut et en bas entre la vis et le baril.

Le point d'appui du canon de l'extrudeuse se trouve au milieu. Lorsqu'elle est chauffée, la dilatation thermique tend uniformément vers le haut et vers le bas, garantissant que la hauteur centrale est à l'horizon et formant des espaces uniformes et cohérents dans la partie supérieure et inférieure entre la vis et le baril.

Les brins entrent automatiquement dans le granulateur par le débit d'eau, même les brins se cassent lors du changement du filtre. Il n’y aura donc quasiment aucun déchet lors du processus de fabrication.

Si le nombre de brins est supérieur à 25 pièces (le rendement est d'environ 800 kg/h), il sera plus difficile pour l'opérateur de manipuler manuellement le brin chaud vers le granulateur.

Ajoutez directement la forme de mèche ou la fibre de verre hachée dans une extrudeuse à double vis et mélangez-la avec du polymère, et vous obtiendrez des granulés de 4 mm de longueur avec une longueur de fibre de verre de 0,2 à 0,3 mm.

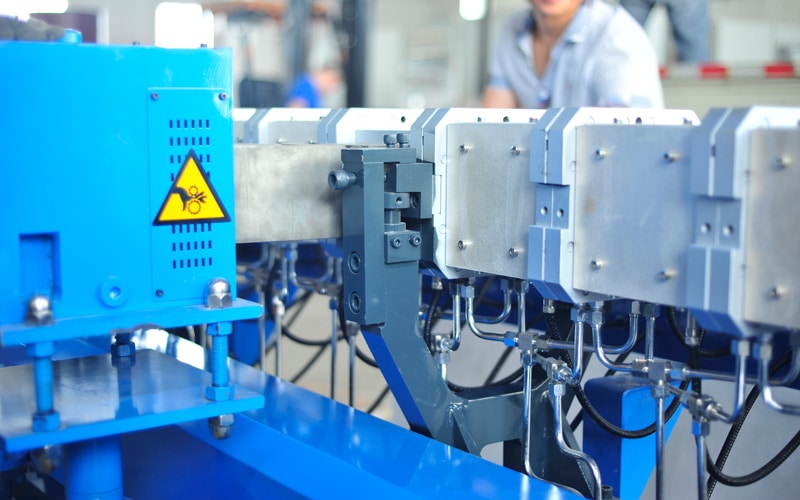

a) Fibre de verre itinérante

Localisez 20 morceaux de fibre itinérante sur le cadre de support avec un transducteur de pondération - Mettler Toledo.

Mettez la fibre dans l'orifice de ventilation du cinquième baril. Ils seront introduits dans le canon par double vis.

Avec contrôleur de poids pour indiquer le débit d'alimentation (kg/h). Vous pouvez ajuster la capacité d'alimentation en augmentant/diminuant la vitesse de la vis ou le nombre de fibres.

b) Fibre de verre hachée (d'une longueur de 4 à 6 mm)

Alimentez le cinquième baril par un alimentateur latéral à deux étages :

L'étage supérieur est un alimentateur à perte de poids avec contrôle du débit.

L'alimentateur de l'étage inférieur fonctionne à vitesse fixe pour l'alimentation forcée.

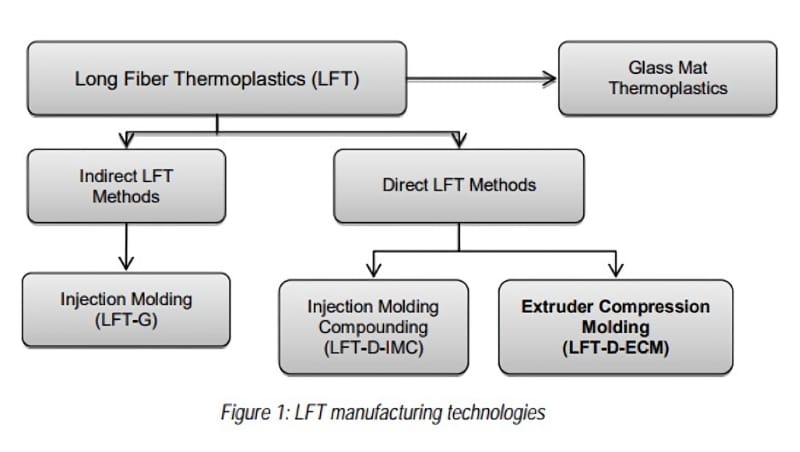

Les pièces LFT sont généralement fabriquées à l'aide de l'une des trois méthodes de traitement différentes, comme illustré dans la figure 1 suivante.

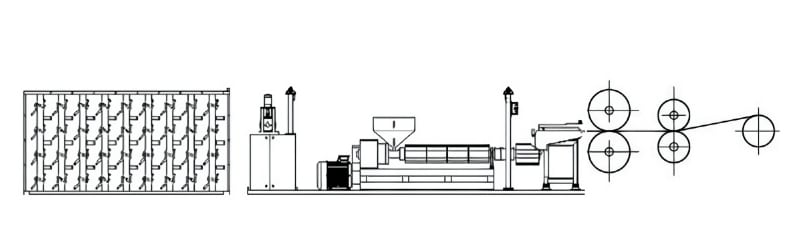

Ajoutez la fibre de verre/carbone en forme de mèche dans la matrice en T, puis enduisez-la par le polypropylène fondant PE/PP/PET de l'extrudeuse. Vous obtiendrez la feuille d'une largeur de 610 ~ 1220 mm et d'une épaisseur de 0,25 ~ 0,4 mm. Il est utilisé pour les panneaux muraux des bâtiments et des véhicules camions/remorques.

Matériau : PP/PE/PET/PA, mélange maître, fibre de carbone/verre itinérante 50 ~ 60 %

Extrudeuse : Extrudeuse à double vis GS40 ou GS52

La largeur effective : 610 mm ou 1220 mm

Plage d'épaisseur et de tolérance : 0,25 ~ 0,35 mm, +/- 0,02 mm

Vitesse de ligne : 6-12 m/min

Description de l'organigramme :

Dispositif d'orientation en fibre de verre → Unité de traction → Mélangeur gravimétrique → Alimentateur à perte de poids → Extrudeuse à double vis → Filtre de fusion → Matrice de trempage → Pressionsystème de calibrage → pile de refroidissement et coupe des bords → enrouleur

Ajouter la fibre de verre en forme de mèche dans le moule d'imprégnation, puis enduire par le polypropylène (PP) fondant de l'extrudeuse bivis. Vous obtiendrez des pellets de 6 à 16 mm avec la même longueur de fibre de verre à l'intérieur. Les pellets seront utilisés pour n’importe quel produit par machine de moulage par injection.

Le module du LFT-G est le double de celui du thermoplastique renforcé de fibres courtes, tandis que la tension d'impact est quatre fois supérieure, conservant sa fonction sans aucun changement à une température de moins -30°C.

Implique la combinaison des matières premières (fibre et matrice) immédiatement avant d'entrer dans le mouleur et évite la production d'un intermédiaire. Cela donne au fabricant la possibilité d'améliorer les propriétés de la résine selon les besoins de l'application en ajoutant des charges, des ignifuges et des additifs, tout en réduisant considérablement les coûts des matériaux et en n'établissant qu'un seul historique thermique de la matrice. Ce processus direct peut être séparé en deux processus :

LFT-D-IMC (Procédé de moulage par injection thermoplastique à fibres longues)

Fait fondre le polymère et le mélange avec la fibre, est fixé à une machine de moulage par injection.

LFT-D-ECM (moulage par compression par extrudeuse thermoplastique à fibres longues)

Utilise un système à deux extrudeuses pour la fusion du polymère et le dosage des fibres couplé à une presse hydraulique pour le moulage par compression.

Le LFT-D-ECM présente deux principaux avantages par rapport aux deux autres technologies.

Premièrement, les étapes de mélange et de mélange des fibres sont séparées et les deux extrudeuses peuvent donc être optimisées individuellement pour leurs fonctions spécifiques.

Deuxièmement, le matériau n’est pas soumis aux mêmes niveaux de contraintes élevés que lors du moulage par injection, ce qui contribue à maintenir la longueur des fibres. Ceci est essentiel car les propriétés mécaniques des thermoplastiques renforcés de fibres dépendent fortement de la longueur des fibres. Par conséquent, le procédé LFT-D-ECM offre un degré maximum de liberté en termes d'optimisation du choix des matériaux, de la modification des polymères et des paramètres du procédé, ce qui est important pour les applications automobiles.

Composé LFT-G pour application de moulage indirect (extrudeuse à double vis GS40)

Composé LFT-G pour application de moulage indirect (extrudeuse à double vis GS52)

Composé LFT-G pour application de moulage indirect (extrudeuse à double vis GS75)

Ligne de production continue de ruban composite thermoplastique renforcé de fibres